ich habe jetzt endlich wieder etwas Zeit zum Basteln gefunden. Der Holzzuschnitt und teilweise auch die Chassis waren schon seit einem dreiviertel Jahr im Keller eingelagert. Jetzt baue ich sie doch noch fertig. Im Wesentlichen werden sie sehr ähnlich zu den SonjaAL170 von Obelix und damit ein "Schwesterchen im Geiste" von walwal´s Sonja.

Die Abweichungen in der Übersicht:

1. Statt CB baue ich wie bei meiner VIB 170 AL-GSC wieder in 35l BR. Der AL170 scheint sich darin wirklich wohl zu fühlen und mein Raum macht das mit.

2. Als MT hatte ich noch einen AL130-M rumliegen, mit dem ich eigentlich etwas anderes anfangen wollte. Also musste nur noch einer angeschafft werden, was die Kosten gering hält. Da auch der M-lose Al130 im Pegel eingebremst werden müsste, sehe ich ersteinmal auch kein Problem darin, den M einzusetzen.

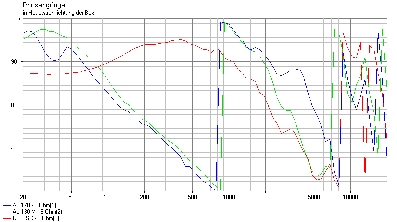

3. Die Trennung zum HT erfolgt mit 18dB/8va + Saugkreis für die Membranresonanzen. Damit ist die Trennung zwar asymmetrisch, aber ich will auf "Nummer sicher" gehen, dass der MT nicht noch in den HT-Bereich reinquatscht. Auch hier wieder: die Kosten für die zweite Spule sind lächerlich gering...

4. Ich mag keine quaderförmigen Kisten. Das Gehäuse meiner Expi´s war schon so eine Notlösung aus Zeitmangel. Also werden sie Seitenwände wieder rund und die ACARA bekommt ein handgehobeltes Rückenteil, dass diesmal auch das BR-Rohr aufnehmen kann.

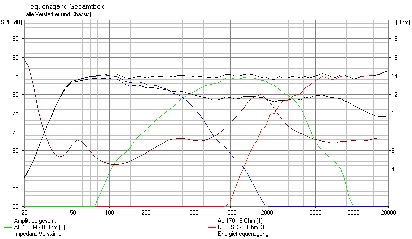

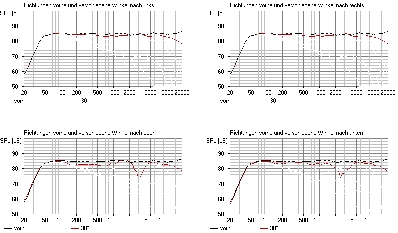

In der Simulation sieht das Ganze dann so aus:

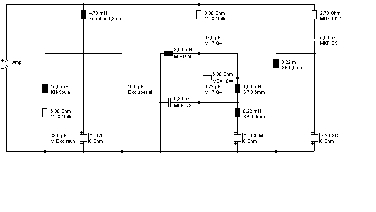

An dieser Stelle möchte ich mich nochmals sehr herzlich bei Thomas Reimann bedanken, der so nett war, meinen Weichenentwurf zu überarbeiten! Ich habe nur noch kleine Änderungen daran vorgenommen, weil ich so viele bereits vorhandene Bauteile wie möglich einsetzen wollte.

Übrigens: die beiden 47µF-MKP (wie im Weichenschaltbild zu sehen) kosteten dank eBay 5,50 Euro inkl. Versand.

. Rechts oben im Bild siehr man schon die erste in die Pressform eingebrachte Seitenwand.

. Rechts oben im Bild siehr man schon die erste in die Pressform eingebrachte Seitenwand.

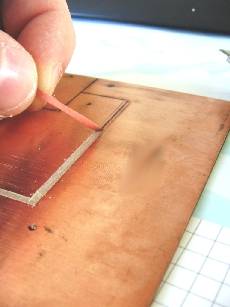

Ohne Quatsch. Es geht prima und dauert vielleicht fünf Minuten. Die Platinen sind inzwischen fertig gebohrt und bestückt. Heute abend wird noch gelötet...

Ohne Quatsch. Es geht prima und dauert vielleicht fünf Minuten. Die Platinen sind inzwischen fertig gebohrt und bestückt. Heute abend wird noch gelötet...

Kommentar